Das Thema Reinigung und Passivieren stellt Medizintechnikunternehmen vor grosse Aufgaben. Gemeinsam mit einem namhaften Medizintechnikunternehmen gleiste die Borer Chemie AG einen Reinigungs- und Passivierungsprozess auf, der zu einer speditiven Validierung und schnellem Produktionsstart führt.

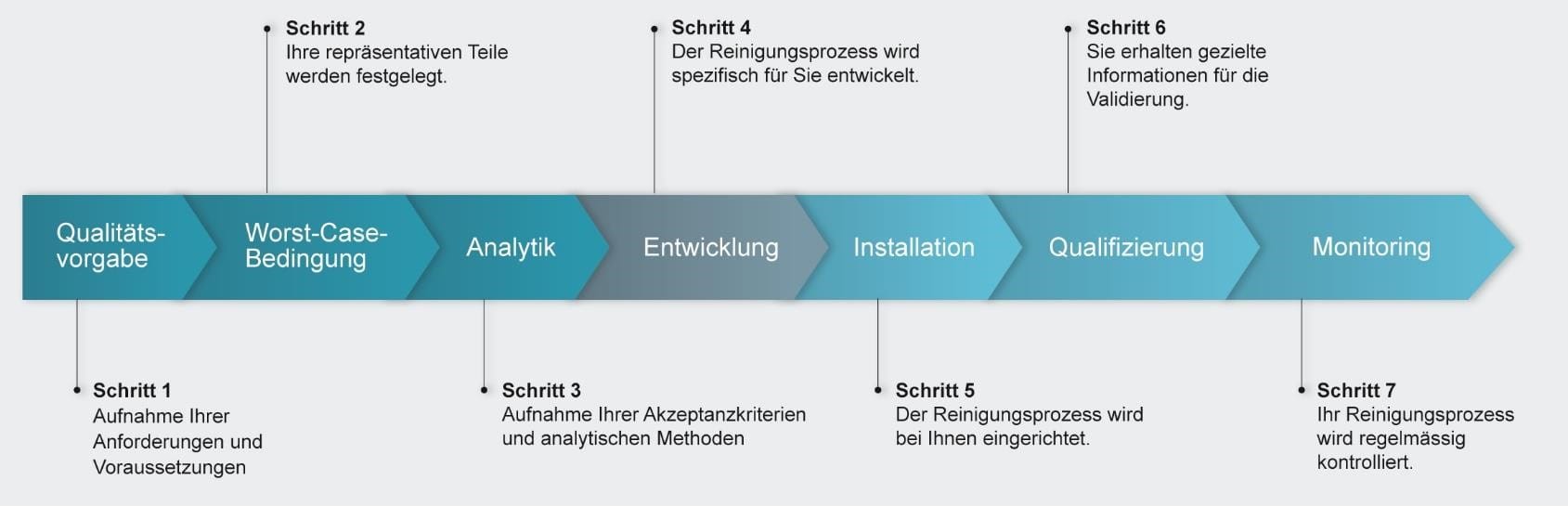

In 7 Schritten zur schnellen Validierung

Das Thema Reinigung und dem oft verbundenen Passivieren stellt manches Medizintechnikunternehmen vor grosse Aufgaben. Nicht selten muss man sich der Herausforderung stellen, Medizinprodukte qualitativ zu reinigen und zu passivieren. Diese Verfahren werden meist an grossen Anlagen mit stark konzentrierten Chemikalien durchgeführt, welche prozess- und unterhaltstechnisch grosse Aufwände generieren. Die Firma Borer Chemie AG bietet hierzu eine Alternative.

In Zusammenarbeit mit einem grossen und namhaften Medizintechnikunternehmen wurde auf sehr kompakten Spritzreinigungsanlagen ein Reinigungs- und Passivierungsprozess aufgegleist, welcher sich dank beispielhafter Zusammenarbeit reibungslos implementieren und validieren lies.

Die speziell entwickelten Chemikalien konnten auf einer einfachen und platzsparenden Anlage eingesetzt werden. Gleichzeitig konnten die Gefahren im Bezug zur Sicherheit erheblich abgemildert werden. Die Ausschussrate wurde stark gesenkt und die Bedienung sowie Handhabung vereinfacht und sichergestellt.

Als Basis diente dazu das von der Firma Borer entwickelte "7-Schritte-Vorgehen" (Grafik 2)

Das 7-Schritte-Vorgehen dient dem Zweck, ein ganzheitliches Prozessdenken zu generieren. Durch dieses Vorgehen konnte für den Kunden spezifisch und massgeschneidert auf seine Medizinprodukte und deren Anforderungen ein Reinigungs- und Passivierungsprozesse entwickelt werden. Sämtliche erarbeiteten Daten, welche durch die interne F&E und der Zusammenarbeit mit dem Kunden generiert wurden, konnten als Engineering Study und für die anschliessende Validierung verwendet werden.

So wurde das 7-Schritte-Vorgehen umgesetzt

Schritt 1: Qualitätsvorgabe

Die individuellen Spezifikationen und Wünsche des Kunden wurden betrachtet. Dabei sind die technischen Anforderungen wie z.B. Materialien der Substrate, Verunreinigungen, Anlagentechnik und die Anforderungen an den nächsten Prozessschritt aufgenommen worden.

Schritt 2: Worst-Case-Bedingung

Damit die Prozessparameter für den zukünftigen Prozess definiert werden konnten, mussten zuerst die repräsentativen Teile festgelegt werden. In Zusammenarbeit mit dem Kunden wurden die Worst-Case-Bedingungen und Worst-Case-Teile definiert. Diese Definierung war wichtig, damit von Beginn an zielorientiert einen Prozess erarbeitet werden konnte.

Schritt 3: Analyse

Um zielorientiert den Prozess zu entwickeln, wurden die Akzeptanzkriterien und analytischen Methoden aufgenommen. Dabei wurden Zielanforderungen wie z.B. anorganische und organische Rückstände, Bioburden, Endotoxine, Biokompatibilität, Zytotoxizität, und Partikelzahl definiert. Somit wurde der Grundstein für die Entwicklung des Prozesses gelegt.

Schritt 4: Entwicklung

Basierend auf den erarbeiteten Daten wurde in der hauseigenen F&E ein Prozess entwickelt. Dabei wurden Parameter definiert und Testungen getätigt, welche für die folgende Installation beim Kunden als Basis dienten.

Schritt 5: Installation

Zusammen mit dem Kunden wurde vor Ort die Installation und Feineinstellungen des Prozesses durchgeführt und eingerichtet. Durch die Unterstützung der Firma Borer Chemie AG konnte dieser Ablauf speditiv durchgeführt werden.

Schritt 6: Qualifizierung

Aufgrund der durchgeführten Schritte 1-5 lagen dem Kunden sämtlich Informationen für eine lückenlose Validierungsdokumentation vor. Die Firma Borer Chemie AG stellte sämtliche erarbeitete Informationen und Prozessdaten zur Verfügung.

Schritt 7: Monitoring

Für ein gezieltes Monitoring bietet die Firma Borer Chemie AG weitere Dienstleistungen gegenüber dem Kunden im Bezug zu Badanalyse, Messmethodik, Betreuung usw. an.

Die Firma, bei welcher der neue Prozess implementiert wurde, konnte im Vergleich zu früheren Prozessimplementierungen eine speditive Validierung durchführen und die Produktion früher wie geplant starten.